對(duì)于線束加工廠如何做好質(zhì)量管理工作是一個(gè)非常具有爭議性的問題,我們經(jīng)常與工廠的質(zhì)量經(jīng)理進(jìn)行交流時(shí),聽最多的是他們?cè)诒г?,或者是忙的焦頭爛額。

如果將“忙”轉(zhuǎn)化為“防”,外部客戶的抱怨往往是內(nèi)部質(zhì)量把控不到位,質(zhì)量要做好,就得把現(xiàn)場(chǎng)問題的預(yù)防做好,將問題消滅在萌芽中,防患于未然。

如何“防”?

前工序做好三檢:首檢、巡檢、終檢。

前工序特點(diǎn):自動(dòng)化程度較高,崗位關(guān)鍵,質(zhì)量相對(duì)較穩(wěn)定,但問題一旦發(fā)生即可能批量,RPN值高。員工除了每工作日設(shè)備的TPM常規(guī)檢查外,生產(chǎn)過程還需做好“三檢”。

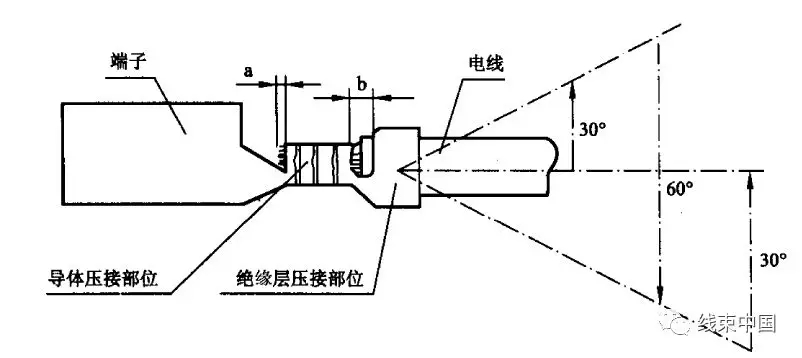

端子壓接作業(yè)中,前后足高寬尺寸及拉力值為關(guān)鍵控制項(xiàng),每班次的首末檢、巡檢都必須記錄好對(duì)應(yīng)數(shù)值。首檢,開班前檢查,首件壓接合格后才能進(jìn)行批量生產(chǎn),否則需調(diào)試設(shè)備直到合格為止。巡檢,不可缺少的一環(huán),巡檢一般為QC部門的檢驗(yàn)員,巡檢目的是為了確保端子壓接的穩(wěn)定性,減少質(zhì)量風(fēng)險(xiǎn)。末檢,容易被忽略的環(huán)節(jié),員工往往忙于下班或切換物料,忽視了末件的檢查,末件檢查的目的是為了更改記錄壓接批次數(shù)量,便于日后的批次追溯。

后工序做好三不:不接受、不制造、不傳遞

后工序特點(diǎn):工序多,員工多,自動(dòng)化程度低,典型的勞動(dòng)密集型作業(yè)。后工序的質(zhì)量管理,重在員工質(zhì)量意識(shí)培養(yǎng),通過不間斷的培訓(xùn),質(zhì)量“三不“原則的學(xué)習(xí),讓員工清楚做什么,怎么做。

不接受:不接受任何缺陷,比如分裝工位發(fā)現(xiàn)端子線徑用錯(cuò)、組裝工位發(fā)現(xiàn)錯(cuò)漏孔、外觀檢工位發(fā)現(xiàn)尺寸不合等,這些都需有互檢意識(shí);

不制造:操作過程不產(chǎn)生缺陷,工位的作業(yè)指導(dǎo)書、關(guān)鍵崗位及防錯(cuò)等文件需清楚目視,員工嚴(yán)格按指導(dǎo)書進(jìn)行作業(yè),分裝工位對(duì)插端子的“推拉推”檢查就是很典型例子,離不開員工自檢意識(shí);

不傳遞:在發(fā)現(xiàn)缺陷后,用紅色膠帶將可疑位置明確標(biāo)識(shí)出來,進(jìn)行隔離,不傳遞給下工序,這是員工的專檢意識(shí)。

線束的現(xiàn)場(chǎng)質(zhì)量管理,不是一個(gè)部門或某個(gè)人的工作,需要整個(gè)團(tuán)隊(duì)共同努力持續(xù)改進(jìn),現(xiàn)場(chǎng)做好3+3,質(zhì)量前進(jìn)一大步。

171 閱讀